Main menu

You are here

Versuch des Umbaus eines Mini-Ofens zu einem SMD-Lötofen (SMD-Reflow-Ofen)

1. Motivation

Es war mal wieder die Zeitschrift Elektor ([1],[7]), die sich einem Problem angenommen hat, das früher oder später viele bastelnde Hobby-Elektroniker einholen wird: Wie bekommt man die SMD-Chips in TQFP100-Gehäusen oder in noch Schlimmerem auf die Platine gelötet? Ein SMD-Widerstand oder ein SMD-Kondensator bringt mich noch nicht aus der Ruhe, wenn er nicht gerade Sandkorngröße angenommen hat - aber auch das ist bereits Gegenwart. Auch ein LQFP-Gehäuse mit Pin-Abständen von 1,27 mm ist nicht direkt besorgniserregend. Andererseits ist ein DIL-Gehäuse doch um einiges schneller eingelötet, als SMD-Gehäuse. Ich könnte mich auch nich mit PLCC-Gehäusen anfreunden, aber für die Chip-Hersteller sind diese Teile auch schon (viel) zu groß. Es ist also nur noch eine Frage der Zeit, bis ich mal ein Projekt mit einem Chip durchführen will, der nur in einem unangenehmen SMD-Gehäuse verfügbar ist.

Beispiele, die sich heute schon andeuten, sind Projekte mit FPGAs oder CPLDs. Etwa der Xilinx 9572 war gerade noch in einem mit amateurmäßigen Mitteln zu lötenden Gehäuse zu bekommen. Er wurde dann auch gleich im Frequenzzähler-Projekt verbaut. bereits der 95144 ist nur in einem äußerst unangenehm zu lötenden TQFP-Gehäuse erhältlich.

Es gibt Künstler, denen es gelingt, solche Chips von Hand zu löten. Das bedeutet dann, Pin-Abstände von 0,65 mm zu handhaben. Normalerweise ist es garnicht so einfach eine so feine Lötspitze zu bekommen. Hat man sie dann, dann bekommt man mit einer so kleinen Spitze wieder keine Wärme auf den Pin und die Leiterbahn. Und irgendwie muß auch noch das Lötzinn einrseits erhitzt werden und andererseits an die Lötstelle gelangen. Man kann es wohl hinbekommen, aber die Freude darüber ist nicht unbegrenzt. Siehe auch [2].

Wahrscheinlich würde ich das auch hinbekommen. Aber andererseits will ich mir das Leben auch nicht unnötig schwer machen. Daher der Entschluß, mal für 20 Euro so einen Mini-Ofen zu holen, und ihn einer nicht bestimmungsgemäßen Nutzung zuzuführen. Selbst heute muß ich noch über folgende Bemerkung der Kassiererin schmunzeln: "Heben Sie den Kassenzettel gut auf! Wegen der Garantie!" - Na ja - wenn die wüßte! - nach bereits einer Stunde waren meine Garantieansprüche jedenfalls vollständig verwirkt!

2. Der Umbau des Ofens

Im Internet findet man gelegentlich Berichte, daß es möglich sei, einen solchen Ofen bereits im Originalzustand als SMD-Lötofen zu missbrauchen. Ein erster Heizversuch hat ergeben, daß mit Mühen 220 Grad Celsius zu erreichen sind. Dazu mußte jedoch die Ofentür mit Alu-Folie verkleidet werden. Ohne die Folie waren gerade mal 200 Grad drin. Nun - es handelt sich um einen Ofen mit sieben Liter Garraum und einer Heizleistung von 600 Watt. Elektor nannte eine Faustregel von rund 100 Watt pro Liter. Da bewege ich mich wohl an der unteren Grenze. Bei verhältnismäßig kleinen Öfen muß die Heizleistung sicher deutlich über 100 Watt pro Liter liegen. Die Oberfläche ist ja hier im Verhältnis zum Volumen eher groß. Nimmt man den Garraum als idealen schwarzen Strahler [8] an, dann ergibt eine Abschätzung knapp 200 Grad Endtemperatur. Also - die Größenordnung stimmt!

Wie die folgenden zwei Bilder zeigen, ist derEGarraum, der Rost und die Ofentür ehalten geblieben . Da zu befürchten ist, daß der Ofen zu schlecht isoliert ist (erstes Bild), wurden größere Teile des Garraumes mit Glaswolle, wie sie auch zur Dachisolierung verwendet wird, eingehüllt (zweites Bild). Die beiden folgenden Bilder zeigen das Ergebnis.

Mit Isolierung und nicht verkleideter Ofentür sind ebenfalls 220 Grad bereits erreicht worden. Also kann man sagen, daß die Isolierung durchaus erfolgreich war. Aber alles ist immer noch sehr knapp an der Grenze. Zumindest Teile der Tür müssen sicherlich mit Metall abgedeckt werden.

Inwieweit es sinnvoll ist, die Seiten zu isolieren, kann ich noch nicht abschätzen. Einerseits werden die Heizstäbe an den Seitenwänden mit Strom versorgt, andererseits befindet sich auch an der Seite die Mechanik, die beim Öffnen der Tür den Rost ein wenig herauszieht. Das ist nicht unpraktisch. Und luftdicht ist die ganze Angelegenheit ja auch nicht.

Ein sehr schwieriges Thema ist meineserachtens die Temperaturmessung. Für mich istdie Frage, was für eine Temperatur ich tatsächlich messe, noch nicht wirklich beantwortet. Zwei Komponenten der Wärmeübertragung sind nämlich zu berücksichtigen:

- Wärmeübertragung durch Strahlung

- Wärmeübertragung durch Konvektion

Welche Anteil davon meinen Meßfühler erwärmt hat, weiß ich nicht. Diese Frage wird sich dann auch bei der Platine und den Bauteilen darauf stellen. Auch dieses Thema wurde im Elektor-Forum [3] diskutiert - wenn auch aus meiner Sicht nicht abschließend. Bei kommerziellen Geräten tauchen dann auch tatsächlich beide Begriffe, nämlich Infrarotheizung (also Strahlungswärme) und Konvektionsheizung (Erwärmen der Luft im Ofen, die dann ihrerseits die Platine mit den Bauteilen darauf erwärmt) auf.

3. Die Steuerung

Die Aufgabe der Steuerung besteht darin, ein vorgegebenes Temperaturprofil zu realisieren. Die Herausforderung liegt einerseits darin, sicherzustellen, daß Temperaturgrenzwerte nicht überschritten werden, und daß vor allem in der Gegend um 200 bis 250 Grad eine möglichst schnelle Erwärmung möglich ist. Man will - salopp gesagt - erreichen, daß zwar die Pins und die Leiterbehnen mit Hilfe der darauf aufgebrachte Lötpaste eine dauerhafte Verbindung eingehen, daß aber der Halbleiterchip selbst zum Teil durch das Gehäuse thermisch isoliert wird und nicht ganz so heiß wird. Dazu muß aber alles recht schnell gehen. Das heißt, mit Mühe und Not die notwenige Höchsttemperatur zu erreichen, wird nicht genügen. Der Ofen müßte also etwa 300 Grad gut können (auch wenn man diese Temperatur niemals brauchen wird), damit man noch schnell genug von 220 auf 240 Grad erwärmen kann.

Die ersten Experimente haben doch schnell gezeigt, daß die eingebauten 600 W Heizleistung wohl nicht reichen werden. Oberhalb 200 Grad ist der Temperaturanstieg doch sehr langsam und meineserachtens zu langsam. Daher wurde noch schnell ein zweiter Ofen geholt und wenigstens eines seiner zwei Heizelemente ausgebaut und im anderen Ofen eingebaut. Ich habe jetzt 600 Watt Oberhitze und 300 Watt Unterhitze. Eine gnenauere Auswertung habe ich aber noch nicht, ob es was genützt hat.

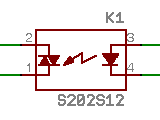

Der Ofen allein nützt ja nichts. Ich brauche auch eine Steuerung. Elektor hatte bereits ein Board vorgestellt, das aber noch sehr starken Prototypencharakter hatte [7]. Das Board, das ich entworfen habe und hier auch vorstelle (siehe weiter unten), hat die klassische Größe einer Europakarte (100x160mm) und beinhaltet ein kleines Netzteil, bis zu zwei Solid-State-Relays zum Schalten von maximal zwei Heizkreisen, bis zu zwei Vorverstärker AD595 [5] für Thermoelemente vom Typ K [6] sowie einen Microcontroller vom Typ ATmega32 [4] mit einem Anschluß für ein LC-Display und der Möglichkeit weitere Bedienelemente anzuschließen. Die folgenden Bilder zeigen den Schaltplan und das Layout.

Die Eagle-Files sind unter [9] verfügbar und sie können mit der freien Version vom Eagle ([10]) auch betrachtet werden. Hinweis: Die beiden Kühlkörper für die Solid State Relais scheinen mittllerweile schwer beschaffbar zu sein. Notfalls muß das Layout auf einen anderen Kühlkörper angepaßt werden. Da ich diesbezüglich keinen Eigenbedarf haben, werde ich mich nicht weiter darum kümmern.

Die Platinen habe ich fertigen lassen und eine davon habe ich mittlerweile mit einem Solid-State-Relais sowie einem Meßkanal bestückt. Ein erster primitiver Test hat ergeben, daß die Messung der Temperatur funktioniert und daß ich zumindest eine Glühbirne von 60 Watt problemlos schalten kann.

Die nächste Aufgabe besteht nun darin, eine geeignete Software zu realisieren. Ich habe mich dazu entschlossen, meine Lösung am Vorschlag von Elektor zu orientieren. Die Besonderheit dort ist, daß bei Elektor kein klassischer PID-Regler realisiert worden ist, sondern ein einfacherer Ansatz gewählt wurde, der experimentell auch zu genügend guten Ergebnissen führt. Im wesentlichen wird das Überschwingen bei erreichen einer Testtemperatur (100 °C) ausgewertet und daraus abgeleitet, wann die Heizleistung im Regelbetrieb zu reduzieren ist, um eben keinen Überschwinger (bei Elektor als overshoot bezeichnet) zu haben. Der Ansatz ist plausibel, denn es kommt ja nicht drauf an, über Stunden eine konstante Temperatur zu halten - es muß einfach ein Profil abgefahren werden, das im wesentlichen aus zügiger Temperaturerhöhung und halten einer Zieltemperatur über ein paar Minuten besteht. Abkühlen wird nicht aktiv betrieben - man mach einfach die Ofentür ein wenig auf.

Die folgenden Bilder zeigen die aufgebaute Platine mit einem bestückent Solid State Relais und einem bestücketen Kanal für das Thermoelement. Das Thermoelement wurde angelötet in der Hoffnung, daß die Temperatur der beiden Lötstellen gleich ist. Auch Analog Devices schlägt eine solche Lösung vor, wobei dort jedoch auf spezielle Lötzinnlegierungen mit sehr hohem Zinn-Anteil hingewiesen wird [5]. Insbesondere die dort erwähnte silberhaltige Legierung (95% Zinn mit 5% Silber) dürfte nahe am heutzutage generell zu verwendenden bleifreieim Lot liegen. Ich habe jedoch klassisches, bleihaltige Lot (Sn60Pb38Cu2) verwendet. Das Leitermaterial eines K-Thermoelementes scheint aber recht brüchig zu sein. Bereits nach kurzer Zeit war ein Leiter abgebrochen. Eine Zugentlastung ist also unerläßlich; das Layout sieht dafür aber noch keinen Platz vor. Alternativ untersuche ich die Möglichkeit, auf die Platine direkt eine Buchse aufzulöten, wie sie für Thermoelemente benutzt wird. Entscheidend ist, daß der AD595 selbst und alle Lötstellen, die zu den Pins 1 und 14 führen auf gleicher Temperatur sind. Ansonsten gibt es Anzeigefehler.

Die Software wurde erfolgreich vom AT89C52, einem 8051-Derivat, auf den ATmega32 unter WinAVR portiert. Da die Vorlage von Elektor ausdrücklich weder Public Domain noch Freeware ist, und ich den Algorithmus re-implementiert habe, möchte ich an dieser Stelle von einer Veröffentlichdung absehen. Außerdem ist die Firmware noch nicht genügend stabil. Auf Anfrage kann ich aber gerne für den privaten Gebrauch den Stand meiner Entwicklung jedem Interessenten zugänglich machen.

Die Software umfaßt nach gegenwärtigem Stand (Jan 2010) natürlich die Funktion zum abarbeiten eines vorgegebenen Temperaturprofils. Darüber hinaus kann die Charakteristik des Ofens (der Overshoot) ermittelt werden. Eine weitere Funktion ist das Heizen bei einer konstanten Temperatur (etwa zum Vorbacken von Platinen oer Bauteilen, von denen man befürchtet, daß sie zu viel Luftfeuchtigkeit aufgenommen haben). Weitere nützliche Hilfsfunktionen sind in der Planung.

4. Ergebnisse

Über Weihnachen 2009 fand ich wieder etwas zusammenhängende Zeit, um das Ofenprojekt weiter zu treiben. Das führte nach einigen einfachen Testläufen zu einem ersten kleinen Lötversuch, dessen Resultat in den beiden folgenden Bildern zu sehen ist.

Beide Bilder zeigen jeweils links die gelötete Platine und rechts - zum Vergleich - eine nicht gelötete. Das eine Bild zeigt die Bauteilseite, das andere die Rückseite. Man sieht gleich, daß die bestückte Platine eine leichte Braunfärbung angenommen hat. Das deutet auf zu hohe Temperatur und/oder auf eine zu lange Lötzeit hin. Aber das bestückte IC, ein 74LVX14 (6 Inverter mit Schmitt-Trigger) hat überlebt und funktioniert so weit einwandfrei. Verwendet wurde übrigens eine Lötpaste (wiederum bleihaltig, um nicht von Anfang an zu höheren Temperaturen gezwungen zu sein), die aus einer Spritze aufgetragen wurde. Das ging überraschend gut! Eine genauere Untersuchung der Lötstellen hat gezeigt, daß die Kontaktierung in Ordnung ist, daß aber vielleicht etwas zu wenig Paste aufgetragen wurde. Bei der einen Pin-Reihe bin ich mit der Paste etwas sparsamer vorgegangen, bei der anderen hatte ich etwas mehr pro Pad aufgetragen. Im zweiten Fall waren die Lötungen dem Augenschein nach besser. Ein Pin des ICs war von anfang an leich verbogen und es stand etwas nach oben ab. Hier hat sich gezeigt, daß das wenige Lötzinn komplett unter das 'Füßchen' gelaufen ist, und daß es sich nicht auf dem Pad ausgebreitet hat. Hier wäre die Erkenntnis, daß darauf zu achten ist, daß möglichst keine Beinchen verbogen sind. Wenn denn doch mal eines verbogen ist, dann sollte es keinesfalls so gebogen sein, daß dieses eine Beinchen aufsetzt, und alle benachbarten Beinchen in der Luft sind. Das umgekehrte ist eher zu tolerieren. Oft sind dies Beinchen an der Ecke; diese lassen sich notfalls von Hand nochmal nachlöten.

Wie bereits erwähnt, ist die Portierung der Firmware auf den ATmega32 gelungen. Die ersten Versuche haben gezeigt, daß die Regelung ganz brauchbar arbeitet. Die einzelnen Phasen - Preheat, Soak, Reflow - wurden durchlaufen ohne daß es dabei Auffälligkeiten gab. Die typischen Regelabweichungen lagen bei zwei bis drei Grad C unterhalb der Solltemperatur. Mir scheintes, damit kann man erst einmal arbeiten. Problematischer erscheint mir die weiter oben geäußerte Befürchtung, daß die Heizleistung immer noch nicht ausreicht. Gelötet wurde bei 230 °C - ein Wert, wie er für bleihaltiges Lötzinn nicht ungewöhnlich ist - wobei aber der Anstieg vom Ender der Soak-Phase zur Reflow-Phase nach meinem Dafürhalten zu langsam ist, obwohl schon mit 900 Watt geheizt wurde. Die sich daraus ergebende zu lange Lötzeit könnte die Ursache für die leicht verfärbte Platine sein. Etwas Zeit kann sicher npoch dadurch gewonnen werden, daß beim Cooldown die Ofentür früher geöffnet wird. Ich war, um thermische Spannungen zu vermeiden, diesbezüglich etwas vorsichtig und habe die Ofentür erst unter 100 °C geöffnet.

Eine weitere Schwierigkeit stellt die Temperaturmessung dar. Wenn an die Steuerung außer Stromversorgung noch ein Drehgeber und ein LC-Display angeschlossen werden, dann zeigt das Thermooelement (das lose auf dem Tisch liegt) eine Temperatur an, die bis auf zwei, drei Grad der Zimmertemperatur entspricht. Wird das Thermoelement in den Ofen eingebaut und hat es metallsichen Kontakt mit dem Gehäuse und damit mit dem Schutzleiter, dann wird ein um etwa 10 °C zu hoher Wert angezeigt. Das Thermoelement ist ein sogenanntes Mantelthermoelement, bei dem sich die beiden Leiter und die Kontaktstelle in einem etwa 20 cm langen Edelstahlröhrchen befinden. Bekannt ist, daß die Leiter des Thermoelementes keinen Kontakt zum Edelstahlrohr haben, was zunächst einmal eher von Vorteil ist. Es scheint aber nichts zu nützen. Ein weiteres Phänomen ist, daß auch nur der Anschluß eines ansonsten mit nichts verbundenen Kabels an Masse ebenfalls zu Verschiebungen in der angezeigten Temperatur führt.

Die beiden Vorverstärker für die Thermoelemente liegen eventuell etwas zu nahe am Spannungsregler und Trafo. Daher werden sie deutlich warm (ca. 30 °C). Die Temperatur an sich ist belanglos da der AD595 ja die Umgebungstemperatur (genauer: die Temperatur auf seinem Chip) mißt und annimmt, daß die beiden Lötstellen, an die das Thermoelement angeschlossen wird, die selbe Temperatur annehmen. Eine andere Platzierung der AD595 ist sicher nicht von Nachteil.

Ein letztes Problem bezieht sich auf die alte Frage: Welche Temperatur mißt ein Thermometer? Die Antwort ist: seine eigene. Genau das ist das Problem. Mich interessiert ja die Temperatur der Platine und der Bauteile darauf. Es ist noch völlig unklar, wie sehr die Temperatur des Thermometers der Umgebungstemperatur hinterherhinkt. Das könnte ebenfalls eine Ursache für die leicht überhitzte Platine sein. Möglicherweise erwärmt sie sich schneller als das Thermoelement. Mißt man nämlich die Temperatur der Platine direkt, indem man beispielsweise ein besonders kleines Thermoelent in eine der Bohrungen steckt, denn stellt man eine wesentlich höhere Temperatur fest, als bei einem Thermoelement, das die Lufttemperatur im Ofen mißt.

Von der Grundidee ist ein Reflow-Ofen ein solcher, der die Platine und die Bauteile darauf über die Luft erwärmt. Der Wärmeaustausch erfolgt durch Konvektion. Der Vorteil wäre, daß die Bauteile niemals wärmer werden können, als die Luft. Mein Ofen erwärmt zwar auch die Luft; aber vor allem die Platine scheint sich über die Strahlungswärme der Heizelemente wesentlich stärker zu erwärmen. Das würde erklären, warum die Platine des obigen ersten Lötversuches etwas angeschmort ist. Sie war offensichtlich deutlich heißer, als es das Thermoelemnt, das nur die Lufttemperatur des Ofens gemessen hat, angezeigt hat. Das gute an dieser Erkenntnis ist, daß davon auszugehen ist, daß die Heizleistung sowohl für Löten mit bleihaltigem als auch für Lösungen mit bleifreiem Lötzinn wenigstens prinzipiell ausreicht. Ein kompletter Lötvorgang wird dann sogar noch schneller ablaufen und die thermsche Belastung der zu lötenden Bauteile entsprechend geringer. Der schwierige Teil bleibt die Messung der Temperatur der Platine.

An dieser Stelle die Ergebnisse eines zweiten Lötversuchs. Die folgenden drei Bilder zeigen die zu lötende Platine, das Ergebnis der Lötung und das Resultat, nachdem die ein oder andere Lötbrücke mit Lötsauglitze entfernt worden ist.

Hier ist als Fazit festzuhalten, daß mit Lötpaste doch wieder eher sparsam umzugehen ist. Hier spielt sicher auch der geringere Abstand der Pads eine Rolle (im ersten Lötversuch: 1,27 mm; im zweiten 0,8 mm). Außerdem war die Platine bereits vorverzinnt. Die Temperaturmessung erfolgte dadurch, daß in ein nicht benutztes Loch die Kontaktstelle eines Thermoelementes eingefädelt wurde. Das oben angedeutete Verhalten hat sich bestätigt, daß sich nämlich die Platine deutlich schneller erwärmt, als die Luft im Ofen bzw. als ein Thermoelement, das in den Ofen hineinragt ohne dabei die Platine zu berühren. Außerdem ist die Temperaturmessung während des Lötvorgangs unzuverlässig geworden. Das lag daran, daß das Thermoelement, das in der Platine steckte, irgendwann über den Rost Verbindung mit dem Gehäuse und damit mit dem Schutzleiter bekommen hat. Oben wurde ja schon darauf hingewiesen, daß solche Kurzschlüsse zu Verschiebungen in der angezeigten Temperatur führen. Die zu lötende Platine muß zukünftig daher isoliert auf dem Rost aufliegen. Einen umfangreichen Test der fertigen Schaltung konnte ich noch nicht durchführen; aber zumindest ließ sich der ATmega88 einwandfrei programmieren.

Nachtrag (Sept. 2013): Auch wenn ich noch weit davon entfernt bin, den Ofen routinemäßig zu nutzen, so hat sich doch der letzte Einsatz außergewöhnlich gut angefühlt. Aufgabe ware es, auf einer Europakarte neben ein paar SMD-Kondensatoren einen Atmel ATxmega32A4U im TQFP44-Gehäuse zu löten. Nach zwei bis drei Kalibrierungsläufen und ein oder zwei Probeläufen mit einer alten Platine ohne Bestückung wurde dann der Echtlauf gewagt. Dieser ist schließlich völlig unspektakulär verlaufen. Verwendet wurde wieder das oben erwähnte Thermoelement, das in ein unbenutztes Loch in der Platine gesteckt wurde. Die Lötungen sahen dem Anschein nach wirklich gut aus; insbesondere der Controller war sehr schön zentriert und auch die SMD.Kondensatoren haben sich gut ausgerichtet ohne sich wie Grabsteine aufzustellen. Allerdings hatte ich (wieder) zu viel Lötpaste aufgetragen, was dazu gefüht hat, daß einige Pins des Controllers kurzgeschlossen waren. Die Kurzschlüsse ließen sich jedoch mit Lötsauglitze problemlos beseitigen. Vielleicht sollte man wirklich einfach nur eine 'Wurst' uber die elf Pads einer Seite des TQFP-Gehäuses ziehen. Dabei scheint dann insgesamt weniger Paste aufgetragen zu werden, als wen man einen 'Klecks' auf jedes Pad aufträgt. Legt man nämlich dann den Controller auf die Paste, so verbinden sich die Kleckse zu einer sehr breiten Wurst - dem Augenschein nach viel breiter als die Wurst aus der Spritze, in der die Paste geliefert wird. Bei den Kondensatoren ist aufgefallen, daß etwas Lötzinn zwischen Platine und Kondensatorchip hervorgequollen ist. Kleine Zinnperlen, die außerhalb des Bereiches der Pads bzw. der Kontaktierung des Kondensators zu sehen waren. Auch das könnte wieder ein Indiz für zu viel Paste sein (oder für Paste, die zu weit richtung Mitte des Kondensators aufgetragen war). Da die Bauform jedoch 1206 war, sind glücklicherweise keine Kurzschlüsse entstanden, was leicht durch Messung mit einem Durchgangsprüfer nachzuweisen war.

Zwischenfazit: Paste doch eher sparsam verwenden. Bei TQFP44 und artverwandten Gehäusen nur eine Wurst entlang der 8 bis 11 Pads einer Seite auftragen. SMD-Kondensatoren und Widerstände ebenfalls sparsam mit Paste vrsorgen und diese eher an den äußeren Rändern als zentral oder gar richtung Mitte des Bauelements auftragen. Stehen Schablonen zur Verfügung, dann erledigt sich die Frage der Dosierung natürlich von alleine. Aber ich habe keine.

Noch ein Nachtrag: zum Auftragen der Lötpaste hatte ich endlich (März 2014) Gelegenheit, eine Schablone (Stencil) verwenden zu können. Dabei handelt es sich um eine Kunststoffolie, bei der die Bereiche der Pads mit einem Laser ausgeschnitten worden sind. Legt man die Folie dann korrekt ausgerichtet auf die Platine drauf und füllt die Löcher mit Lötpaste aus, dann hat man die richtige Menge Paste am richtigen Ort aufgetragen. Erprobt habe ich das ganze am FT232RL (Abstand der Pads: 0,65 mm) und einer Mini-USB-Buchse in SMD-Montage. Das Ergebnis steht einer industriellen Lötung in nichts mehr nach (zumindest dem Augenschein nach). Es waren keinerlei Nacharbeiten erforderlich. Dieser Teil der Schaltung hat dann auch auf Anhieb korrekt funktioniert. Bilder folgen demnächst.

5. Der Lötofen im neuen Gehäuse

Seit einiger Zeit habe ich dem Lötofen ein neues Gehäuse spendiert; die folgenden zwei Bilder zeigen es. Im einen Fall ist die Ofentür geschlossen; im anderen ist sie offen. Auf diesem Bild sieht man auch im Ofenraum ein blaues Kabel, das nichts weiter als das Thermoelement ist. Das Thermoelement selber, also die Kontaktstelle zwischen den beiden Materialien, die ein Thermoelement ausmachen, muß in einigermaßen gutem thermischen Kontakt mit der zu lötenden Platine begracht werden. Ansonsten ist die Temperaturmessung und Regelung unzuverlässig.

6. Referenzen und Links

- [1]: Elektor

- [2]: Diskussion über das löten von SMD Bauelementen

- [3]: Diskussion zur Messung der Temperatur der Bauteile im Lötofen

- [4]: Produktinformationen und Datenblätter zum Atmel ATmega32 (englisch)

- [5]: Produktinformationen und Datenblätter zum AD595 von Analog Devices (englisch)

- [6]: Thermoelement

- [7]: Der Elektor Lötofen

- [8]: Schwarzer Strahler bzw. schwarzer Körper

- [9]: Schaltplan und Board im Eagle-Format

- [10]: CadSoft